REPORT | プロダクト

2014.06.03 18:25

都内の中小企業とデザイナーとのマッチングを目的に、東京都が主催する「東京ビジネスデザインアワード」。高い技術力持つ企業と優れた課題解決力・提案力を持つデザイナーとが協働することで、新たなビジネスの創出を目指す事業提案コンペティションだ。昨年度のコンペで最優秀賞に選ばれたのは武州工業とデザイナー・アートディレクターの小関隆一氏のマッチング。コンペ後、両者の協働によって生まれた製品「pipegram」が6月開催のインテリアライフスタイル展でお披露目となるのを前に、製作現場を取材。ここではコンペでの提案が製品化されるまでの過程を紹介する。

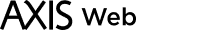

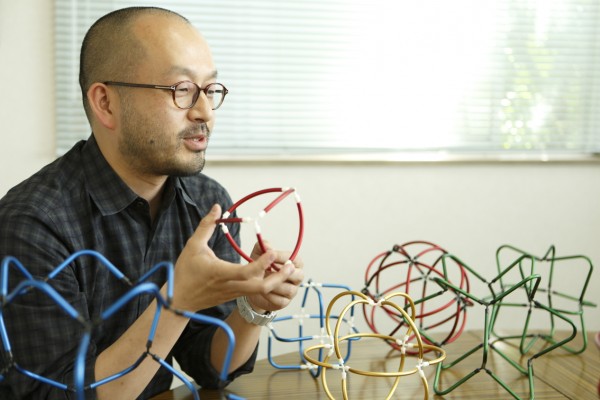

▲左から武州工業 経営企画チームリーダー 林 英徳氏、代表取締役社長 林 英夫氏、デザイナー 小関隆一氏

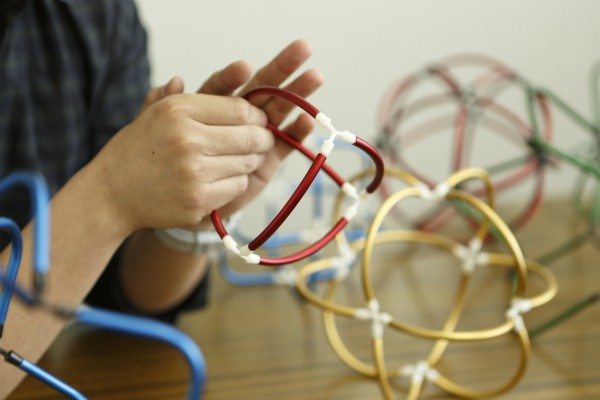

青梅市にある武州工業はパイプ曲げ加工を得意とする企業だ。直径4mmから65mmの金属パイプを3次元に加工した製品は自動車のラジエーター、オイルクーラー、医療、航空宇宙といった分野での売り上げを伸ばしてきた。その強みは製造工程にある。通常、製造ラインは分業体制が主流。1人の作業員は曲げであれば曲げの工程だけを何万本も繰り返し、その前後の工程には関わらない。それに対して武州工業では「一個流し」といって、パイプ加工のすべての工程をひとりが行うシステムを導入している。「一個流し」ではひとりの作業員の周りにパイプ1本を仕上げるための設備・治具一式を配置し、1つずつパイプを仕上げていくため、その場で不良品を検出することが可能。歩留りを最大限に上げることができ、低価格での製品供給を可能にしている。労働賃金の低い新興国に太刀打ちできない日本企業が自動車部品の生産をあきらめるなか、武州工業は賃金を下げることなく、低価格の部品を提供することに成功、成長を遂げてきた。

▲武州工業で登録されている製品の種類は1万2,000点にのぼる。

▲工場ではひとりがすべての工程を担当する「多能工」。ひとりひとりの技術者がパイプ加工のすべての工程を行うことで、最初のパイプが次の加工治具にかけられているとき、2本目のパイプの加工に取り掛かる、といったかけもち作業が可能。また、逐一検品することで欠品の割合を抑えることになる。

それでも「どれだけ高度な技術を持っていても部品メーカーは自分たちで値決めができないというもどかしさを感じていました」と武州工業の経営企画チームリーダー 林 英徳氏は打ち明ける。そんなとき、東京ビジネスデザインアワードの存在を知り、コンペに応募することを決めた。林氏は「会社オリジナルのコンシューマー製品を持つことは社員の士気を高めることにもなる」と応募の動機を語る。「協働することになったデザイナーの小関さんの提案は、われわれがすでに持っている技術・設備をそのまま生かすもので、新たな技術開発・投資を必要としなかったんです」と林氏はデザイナーの提案を高く評価する。その一方で、「こちらのテーマに対するデザイナーからの提案が、こちらの希望するものでない場合、コンペから降りることもできるんです」と企業側からみたビジネスデザインアワード参加の利点を説明してくれた。(取材・文/ 長谷川香苗)

後編に続きます。

Photo by Kaori Nishida

6月4日〜6月6日 国際見本市インテリア ライフスタイルにて展示中

http://www.interior-lifestyle.com

pipegram 公式ウェブサイトはこちら

東京ビジネスデザインアワードのホームページはこちら。