PROMOTION | プロダクト

2017.01.17 15:40

3Dプリンターやレーザーカッターなどの新しい製造技術が、ものづくりの環境を革新させている。その技術をいち早く取り入れ、マスカスタマイジングを実践している日本人デザイナーがいる。彼は設計とコミュニケーションのためにAutodesk Fusion 360という3D CADを活用した。金属3Dプリント技術を用いたロードバイクの開発や、ミラノサローネへの出展などを通して、彼が見つめる未来のものづくりとは何か。

3Dプリンターやレーザーカッターなどの新しい製造技術が、ものづくりの環境を革新させている。その技術をいち早く取り入れ、マスカスタマイジングを実践している日本人デザイナーがいる。彼は設計とコミュニケーションのためにAutodesk Fusion 360という3D CADを活用した。金属3Dプリント技術を用いたロードバイクの開発や、ミラノサローネへの出展などを通して、彼が見つめる未来のものづくりとは何か。

3Dプリントは樹脂から金属へ 工作機械にデジタルの知識と技術が加わり、これまで属人性が高いとされてきた製造プロセスがオープンソース化され、誰もが3Dプリンターやレーザーカッターなど最新の製造技術を用いて安定した品質のものづくりができるようになった。 一方で、樹脂による3Dプリント品のクオリティでは、最終製品として見たときに限界があるのも事実だ。質感としての懸念があり、強度や複雑なディテールの再現などの面からも十分とはいえず、工業製品のプロトタイプ製作のための利用が主となっている。そこで今、注目が集まっている技術が金属の3Dプリントである。金属粉末をレーザーで焼結し成形するもので、切削加工の難しかった構造も実現可能となり、現在盛んに用途開発が行われている。

コンセプトモデル「DFM1 OUSIA」と3Dプリントによるチタンフレーム(トップの写真)

短期間での開発を可能にするアプローチ その技術を積極的に取り入れた新しいものづくりを実践している日本人デザイナーがいる。インダストリアルデザイナーの柳澤郷司氏だ。柳澤氏は英国UCA芸術大学でプロダクトデザイン サスティナブルフューチャー/インタラクションを専攻。現地デザインスタジオで照明や家具メーカーの製品デザインに携わり、帰国後、デザインユニット、トリプルボトムラインを立ち上げた。彼が今取り組んでいるのが金属3Dプリント技術の活用によるオーダーメイドのロードバイクフレームだ。 もとは秋葉原のFab施設DMM.make AKIBAとの協力体制で始まった、3Dプリントで自転車のフレームを製造するというプロジェクトだった。そこで誕生したコンセプトモデルが「DFM1 OUSIA」。3Dプリントしたチタンフレームは約1.7kgと、他社のフルカーボン製トップモデルと比べても遜色ない。競技用車両に求められる性能はもちろん、意匠面からは個々のユーザーに合わせたカスタマイズ性を追求している。実用可能な出力品としては日本最大規模かつロードバイクフレームとしては世界初となるこのモデルは、販売を視野に入れた技術立証や生産テストを目的に製作された。その成果をもとに現在ハードウェアスタートアップの株式会社セルボと組み、量産化を見据えた製品「ORBITREC」の開発が進行している。

柳澤郷司/1978年生まれ。英国UCA芸術大学卒後、Therefore Design Consultancyに勤務。その後ロス・ラブグローブのスタジオへR&Dスタッフとして参加。2013年自身のスタジオ、トリプルボトムラインを設立。国内外の研究機関や町工場などと協働してゼロからのものづくりを進める一方、国産高演色OLEDを採用した実用照明「L・I・M」シリーズやハードウェアベンチャーのセルボと「OTTO」や「Orbitrec」などの共同開発を行う。ドイツiF Design賞をはじめ受賞多数。

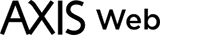

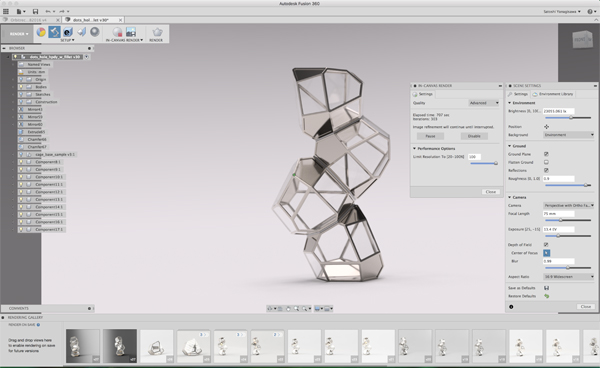

複雑な構造の実現、作業期間の短縮 金属3Dプリント技術を用いて工業製品を量産することの大きな利点は、データ上の設計から完成品に至るまでの容易さと、状況に応じて成果物にフィードバックをかけやすい柔軟性にある。さらにORBITRECの金属3DプリントパーツではFusion 360によってジェネレーティブデザイン(人間とコンピュータの共同制作により、人間だけでは実現し得なかったものを生み出す手法)を積極的に活用し、より複雑でユーザー個人のニーズに合った製品の開発を可能にしている。 柳澤氏は、ORBITRECの開発にあたり、異素材との接合部や衝撃吸収性、乗り物としての強度を備えた設計を実現するために、生物の形態を模倣し、実際の製品機能に落とし込めないかと考えた。そこで着目したのが人間の骨の構造。身体を支え、各部位をつなぎ合わせて稼働する人体のメカニズムを模倣したメッシュ構造を設計に取り入れる試みだ。この手法はバイオミミクリーと呼ばれ、これまでのデザインの歴史にも多く存在した。しかし、そのようなトポロジー最適化は手作業では途方もない月日がかかり、複雑な構造を実現する製造技術も限られている。 そこで柳澤氏は、従来はデザイナーやエンジニアが行ってきた地道で複雑な設計をあらかじめ設定した計算式にあてはめCAD上で自動化するジェネレーティブデザインのアプローチによって設計開発期間を大幅に短縮。さらに金属3Dプリント技術によって複雑な構造の実現も可能にした。 これらの技術によってORBITRECは自転車フレームとしての機能面の裏付けがなされたのに加え、DFM1の製作過程で得られた情報を元に量産時の加工の手間を削減し、実証実験のフィードバックが行われることとなった。

金属3Dプリント技術による量産化を見据えた「ORBITREC」。

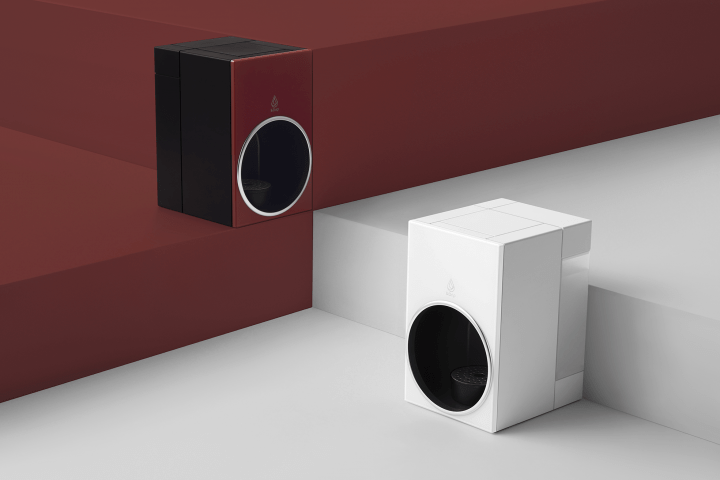

新たな表現とそれを支える技術 金属3Dプリントをはじめとした最新の製造技術を用いて、ジェネレーティブデザインを機能面だけではなく意匠面にも活用できるのではないかと考えた柳澤氏は、2016年4月、ミラノサローネにおいて3つの特徴的なプロダクトを発表した。1つ目は植物の花びらと花弁を彷彿とさせる造形の吊下げ照明「Botanical Drip」。水面の波紋をサンプリングし設計された表面加工は、チタン焼結製法により複雑なディテールを破綻なく実現させている。2つ目はステンレスブロックを精密切削してつくられたハウジングに波形のサンプリングデータを再現したアクリルを組み合わせ、あたかも水面を眺めているような印象を生み出す卓上照明「Eau」。そして3つ目は泡の生成過程をアルゴリズム化して導き出した不定形多面体をモチーフにしたテラリウム型プラントポッド「Awa」。14面体のユニットをマグネットで結合することで、植物の生長方向を数学的に合致させた造形のプラントポッドとなる。

チタン焼結製法により複雑なディテールを実現した吊下げ照明「Botanical Drip」。

水面を眺めているような印象を生み出す卓上照明「Eau」。

これら3つのプロダクトはORBITRECで積み上げてきた製造ノウハウを用いて、データ上で施された高い意匠性と機能性をいかに両立するかを主眼に製作された。金属3Dプリント技術によって鋳造やプレスといった従来の加工のみでは不可能な形状を実現し、さらに3Dプリント造形における課題だった表面品質に独自の対策を講じたことで、ひじょうに高い意匠性を獲得することに成功した。 こうした新しいアプローチによるプロダクトを短期間のうちに形にするには、デザイナーだけでなくさまざまな分野の技術者との情報共有、コミュニケーションなくしては実現できない。ミラノサローネ出展にあたり作業を依頼した工場と円滑なコミュニケーションをとるため、柳澤氏はプロダクトの設計に利用していたFusion 360を活用。同ソフトにはデータのクラウド連携やWeb3Dプレビュー機能が搭載されており、3DCADソフトを利用したことがない人でも簡単にデータ確認ができる。それらを利用することで綿密かつスムーズな開発を短期間のうちに進めることができたという。サローネの会場であるスパツィオ・ロッサーナ・オルランディでの展示準備を進める際も、ブースの設計を日本で行いながら、イタリア側の施工業者とリアルタイムで設計や配置の管理が行われた。限られた時間で現地の情報を確認しつつフロアプランをスピードよく組み立てていき、Web3Dプレビューによるリアルタイムなデータ共有によって齟齬なくスムーズな展示施工をも可能にした。

泡の生成過程をアルゴリズム化して導き出した不定形多面体をモチーフにしたテラリウム型プラントポッド「Awa」とFusion 360によるレンダリングイメージ。

そうしてこれまでと比べて短い期間で製作されたプロダクトと展示ブースは、メディアおよびバイヤーから大きな評価を得て、発表したプロダクトはスパツィオ・ロッサーナ・オルランディのコレクションに選ばれ、現在もミラノのショップで展示されている。 金属3Dプリントの技術によりジェネレーティブデザインような複雑な設計の実現を可能にし、それらをオンラインでつなぐことができる強化された3DCADソフトによって、これまでは成し得なかったユーザー個々の嗜好に向けたものづくりが今動き出し始めている。

オートデスクのウェブサイトはこちら